欢迎光临苏州白狮官方网站!

24小时服务热线:

13616209888

自动配料系统

PVC管材自动配料经济效益

1、降低了工人劳动强度;

2、改善了现场配料环境;

3、提高了产品质量;

4、选择条码复核进一步提高了配料后投料的安全性。

一、概述:

PVC(Polyvinylchloride,聚氯乙烯)简介 Polyvinylchloride,主要成份为聚氯乙烯, 色泽鲜艳、耐腐蚀、牢固耐用,在制造过程中增加了增塑剂、抗老化剂等一些辅助材料来增强其耐热性,韧性,延展性等,PVC管材配料的精准性是各生产厂家急需解决的技术问题。苏州白狮自动化利用微量秤在PVC管材的辅料配料中得到广泛应用,解决了配料的精度与稳定性、粉尘的环保需求等问题,从而让员工的劳动强度得到了降低,环保得到了推广,更多的员工从“不愿做”到“喜欢做”的转变,给企业带来了一定的经济效益,也解决了生产管理者遇到的配料精度与产量、粉尘回收与员工健康的问题。

二、配料辅料的分类与进料机构设计

PVC的辅料配料中,包括有树脂、稳定剂、润滑剂、增塑剂、填充料、颜料等等,管材要求不一样,配料的比例也不同,不同辅料的特性不同,需要考虑的输送进料机构也不同,因此根据不同特性的辅料可以做以下分析:

树脂:这里的树脂是指为塑料制品加工原料的固态高分子化合物,常用的为SG-5型号,用于双壁波纹管的树脂,特别应具有良好分子量分布和杂质量,以减少管材中的“鱼眼”,避免管材波纹的塌陷和管壁的破裂,用于给水管的树脂,应属于“卫生级”,树脂中残留氯乙烯在lmg/kg以内,为了保证管材的质量,减少次品率,因此这类树脂的来源质量相对要稳定,呈圆柱形颗粒状,密度≥0.55g/ml,常温下无粘性,可以设计棱形仓、振动给料的进料机构,通过固定截面内电磁振动强弱的变化,控制好出料量的大小,由出料口下方的秤台传感器感应重量的变化,提高下料的精度。

稳定剂:目前国内常用的稳定剂是三碱式硫酸铅与二碱式铅盐,复合铅盐稳定剂、稀土复合稳定剂,白色粉末,相对密度6.4,易吸潮,因此料仓的设计容量需要根据配方用量进行限制,太大的容量会引起工人多投原料后的吸潮结块的隐患;少投(量)多次成为投料遵守的原则,采用单螺杆进行输送,通过变频调节速度,控制出料口的流量,由出料口下方的秤台进行称量。如果是片状的稳定性,则采用电磁振动的方式给料。

润滑剂:通常会用到石蜡作为润滑剂,是白色、无味的蜡状固体,在47°C-64°C熔化,密度约0.9g/cm3,随着温度的改变而发生粘度的变化,因此不能采用带有挤出力方式的输送机构,需要用宽松、自由落体的电磁振动机构进料。

改性剂:分加工改性剂与冲击改性剂,加工改性剂以丙烯酸酷共聚物为主,有时用到钛白粉或炭黑,采用单螺旋或双螺杆进料方式,有效进行稳定的称量。

光亮剂:光亮剂是一种新型改性产品,具有良好的表面光亮性能和润滑性能,是pvc(聚氯乙烯)产品上的良好助剂,常用的有硬脂酸钙粉剂、漂白粉,呈白色、淡黄色粉末,少数为微粒状,对粉未状的光亮剂,采用双螺杆作为进料方式,起到很好的称量作用;如果是微粒状的光亮剂,可以采用振动给料方式作为进料方式。

三、解决配料存在的几个问题

受辅料不同特性的影响,选用不同的进料机构,可以为企业解决以下问题:

1、提高配料称量的精度,将20-100g的辅料精度达到+2g,100-500g的辅料精度达到+5g,1000g以上的辅料达到秤量程的+0.2%;

2、提高配料精度的稳定性;

3、降低了工人的劳动强度,不再需要对每一种辅料进行人工配料秤量;

4、粉尘进行了点对点除尘处理,或集中处理,原来粉尘飘扬的环境得到了控制,操作工人的身体健康得到了保证;

5、自动剔除功能对错配、多配或少配等不符合配方要求的料,进行了剔除处理,保证了产品质量;

6、结合条码防错功能,可以更好的对投料进行复核,确保投入的料是高混机或密练机所需要的料,更大程度提高了所投辅料的安全性。

四、PVC管材自动配料解决方案

1、设备选型

根据厂方自己车间的空间布局与横向布局,可以从两方面进行设备选型,楼层式结构的工厂,可以考虑选用自上而下的自流式结构的小料自动配料(增量型)设备;空间高度不足(12米以下)的车间,可以考虑环式输送带输送的小料自动配料(微量型);两类不同结构的配料设备,各有不同的特点。

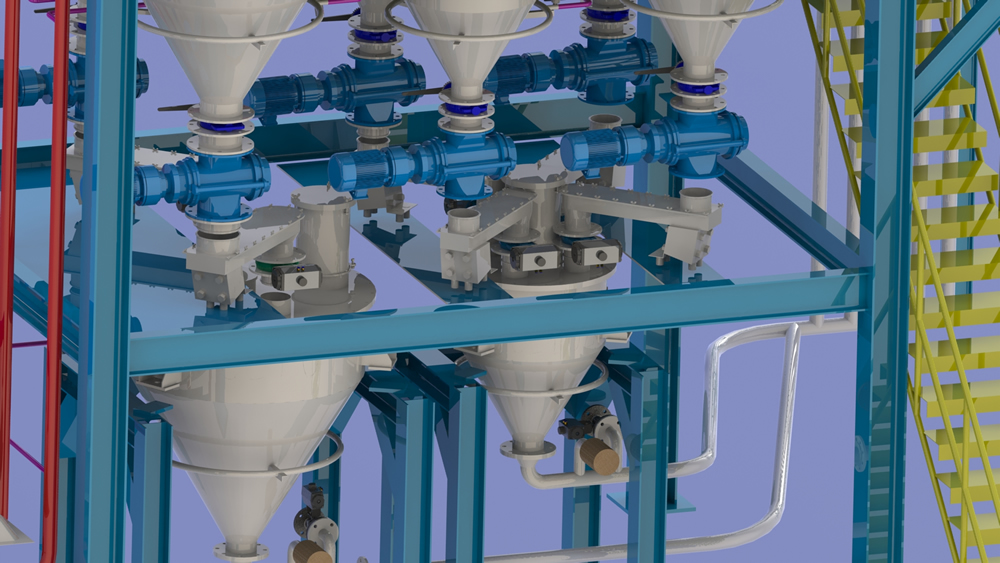

(1) 自流式结构的小料自动配料(增量型)设备

可以实现与密炼机、高混机等的投料口进行投料对接,减少人工投料工作量;

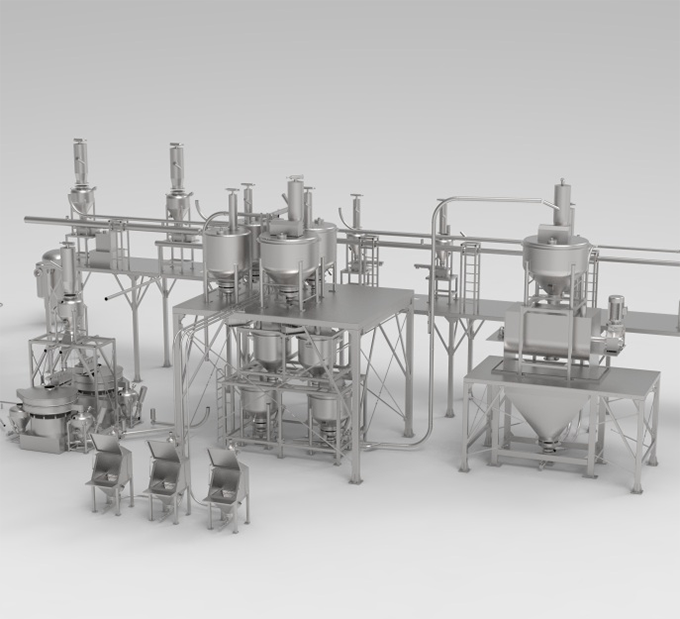

(2) 环式输送带输送的小料自动配料(微量型)设备

可以实现更高的计量精度,满足动态+2g、+5g的配料精度的需要,配完料后需要进行人工干扰,将半成品料人工投入到密炼机、高混机的投料口;

2、精度控制

小料自动配料(增量型)采用了落差自动调整控制技术,结合变频器的频率变化控制,使每一种物料能达到更高的精度,满足配方的需要;

小料自动配料(微量型)设计上每2种物料1台秤,每台秤设计为台式计量,料桶在秤台上设计为轨道输送的方式,因此能根据不同用量预先设计不同的量程的秤台,结合秤满量程+0.02%FS的计量标准,使物料的配料精度能达到更高。

3、粉尘处理

小料自动配料(增量型)和小料自动配料(微量型)设备,根据环保的需要,都可以配备集中除尘系统,或对小料自动配料(微量型)设备配备更高级的单点除尘系统,除尘器采用脉冲除尘方式,将回收的粉尘收集到下方的收集袋中,(单点除尘可回收到料斗中,做到除尘0损耗),确保配料车间达到无尘的目的,减少粉尘对员工身体的伤害。

4、废品剔除

物料配料计量完成后,控制系统对每一批物料进行复核,对不符合要求的批次,提示进行人工剔除,或提示后自动剔除,确保合格品的供给。

5、条码防错复核

对复核有要求的工厂,可以选择条码防错追溯系统来使用,简称为条码系统。条码系统是一套可以独立使用的系统,包括服务器、现场复核系统、条码打印系统等,在密练机或高混机的投料口安装无线条码枪与电子台秤,连接复核系统电脑,通过预先设定好的条码,结合电子台秤称量的重量,复核所投物料的条码及重量是符合该批次所投物料的配方的需要,起到双重复核的作用,或只复核条码确认物料是否正确的作用。

条码防错复核在工艺流程中增加了配料的安全性,同时也适当增加了工人的工作量,需要正确均衡互相间的利弊,才能让条码防错复核起到作用。

五、PVC管材自动配料经济效益

1、降低了工人劳动强度;

2、改善了现场配料环境;

3、提高了产品质量;

4、选择条码复核进一步提高了配料后投料的安全性。